常規以及特種電線電纜定制,國標質量保證,價格合理

電線電纜價格咨詢電話:0550-7778262??15385509815

電線電纜價格咨詢電話:0550-7778262??15385509815

高壓電纜絕緣材料需求情況

[當前欄目:高壓電纜]????? [發布日期:2014-04-09]

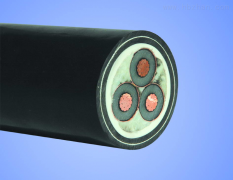

隨著國內高壓電纜市場的蓬勃發展,高壓電纜的生產技術已經基本成熟,普遍實現了國產化。但是,制造高壓電纜的核心材料高壓絕緣料仍然完全依賴進口,并長期處于供不應求、受制于人的尷尬局面。

日前,電力相關機構和專家組織了國產化高壓絕緣料評估論證會,對萬馬高分子高壓絕緣料項目進行現場評估論證,以確定國產化高壓絕緣料的技術和產業化水平。評估論證結果表明,萬馬高分子已經實現了110千伏高壓電纜絕緣料的國產化,產品性能達到國際先進水平,產品填補國內空白,質量水平完全能夠滿足高壓電纜的制造與運行要求。近日,浙江萬馬高分子材料有限公司(簡稱"萬馬高分子")承建的重點項目萬馬高分子高壓電纜(110千伏)超凈XLPE絕緣料生產線(年產能達2萬噸)已正式投產運行,種種跡象表明,高壓電纜絕緣料國產化正在來臨。

高壓絕緣料國產化打破國外壟斷

"目前,國內高壓絕緣料市場基本被兩家國外公司所壟斷,這種局面與中國電纜制造大國形象完全不相稱。"上海電纜研究所副總工程師吳長順告訴《中國電力報》,如果由于某種原因發生禁運、禁銷,將對我國的電纜行業和電力傳輸行業乃至國防、國家經濟建設和發展都帶來無法估量的影響和損失。

由此看來,高壓電纜絕緣料的國產化勢在必行。我國的經濟總量、技術水平和材料用量等也具備了國產化的條件。

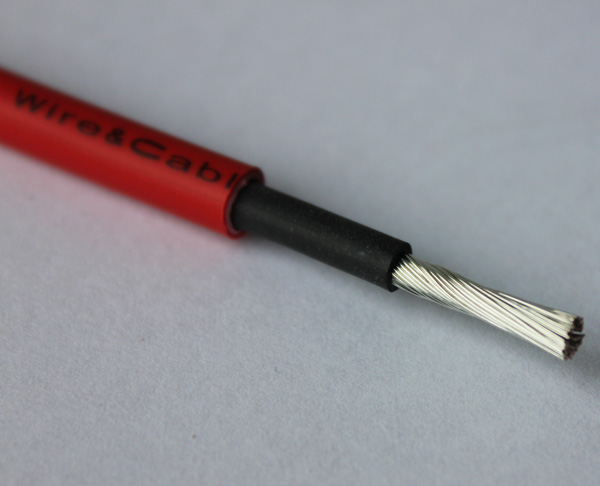

電壓等級在110千伏及以上的電力電纜稱之為高壓電纜,由于其在110千伏及以上高電壓狀態下運行,對絕緣料的要求比較高,為防止電纜在高電壓下擊穿,要求電纜絕緣料必須是超凈的。

那么,國產高壓絕緣料能不能滿足制造高壓電纜的要求?為打破國外廠商的壟斷,發展民族產業,萬馬高分子作為國內行業龍頭企業,加大了在高壓絕緣料領域的研發投入,克服了限制國內開發高壓電纜絕緣料的技術難題,成功開發了適用于高壓電纜絕緣料的工藝配方技術,適用于高壓電纜絕緣料生產的工藝技術-后吸法工藝,獲得相關國家發明專利。為滿足生產高壓絕緣料對質量、設備精度和生產環境的高標準要求,萬馬高分子按照高壓絕緣料的技術要求,從國外定制引進了整套高壓絕緣料后吸法生產設備,實現了高壓電纜絕緣料的國產化。

3月31日,萬馬高分子開發的高壓電纜絕緣料順利通過了省級新產品鑒定,鑒定委員會認為該項目在產品配方、工藝技術、凈化技術等方面具有創新性,產品性能達到國際先進水平,產品填補國內空白。

盡管萬馬高分子成功實現了高壓絕緣料的產業化,但由于行業中存在對高新技術產品國產化的疑慮,以及存在公信力的問題,目前國內絕大多數高壓電纜、電力企業仍傾向于應用進口產品。

高壓電纜絕緣料國產化已成趨勢

限制國內開發高壓電纜絕緣料的因素主要是三大方面:第一方面,國內普遍采用直接法工藝不適合生產高等級的絕緣料;第二方面,研發高壓電纜絕緣料需要對整個工藝流程進行凈化處理,在國內現有工藝水平下很難達到該生產要求;第三方面,高壓電纜絕緣料配方體系需要重新研究,對基礎原材料低密度聚乙烯的選擇也有相關要求,原材料必須實現國產化以保證最終產品的國產化。

"電纜絕緣料雜質的檢測和控制是開發高壓電纜用絕緣材料的關鍵,這也需要石化企業加強對專用基料的研究和開發,總之,高壓絕緣料材料的國產化離不開上下游企業的通力合作"中國電力企業聯合會科技開發服務中心重大項目辦公室主任蔡義清接受《中國電力報》采訪時表示。

萬馬高分子高壓絕緣料的成功開發,離不開上游石化企業的支持,正是和石化企業長達三年多的合作,才開發出適合高壓絕緣料生產的基料,在實現高壓電纜絕緣料國產化的同時,也實現了高壓電纜絕緣料基料的國產化。

"由于高壓電纜絕緣料的國產化,帶動了國內科研機構對高精密度雜質檢測儀器的研發。"蔡義清主任告訴《中國電力報》,隨著高壓電纜絕緣料國產化進程的啟動,相關生產設備遲早也能實現國產化,整個改性塑料裝備制造業的發展將會引來一次飛躍。

有專家認為,高壓電纜絕緣料國產化必將帶動行業向更高層次發展,包括裝備制造業的發展、行業制造工藝的提高。后吸法工藝作為一種能保證產品潔凈度的工藝技術,不但可以大幅度提高設備單機產能,同時還可以生產萬馬高分子自主開發的抗水樹電纜料、高壓直流電纜料等高新技術產品。

據介紹,用于生產額定電壓110千伏XLPE絕緣電纜的超凈XLPE絕緣料要求雜質含量為:1000g樣帶中無100m以上雜質。就目前國內的工藝水平而言,很難達到這樣的要求。

作為國內電纜絕緣料行業的知名企業,萬馬高分子在國內35千伏及以下的中低壓電纜絕緣料市場上已經牢牢占據龍頭地位,合作電纜客戶遍布全國,數量達500余家,并與國內大部分上規模的電纜企業擁有良好的合作關系。在此基礎上,萬馬高分子正積極向國際市場和更高端產品市場進行拓展。

國產化有利于電纜行業健康發展

"高壓電纜絕緣料國產化突破了國內高壓電纜生產的原材料瓶頸,大幅度降低了生產成本,這不但有利于國內高壓電纜行業的健康發展,也有利于國內電纜企業走向國際,消化國內高壓電纜生產線富裕的產能。"吳長順接受《中國電力報》采訪時表示,目前國內高壓立塔生產線產能已嚴重供過于求,在滿負荷生產狀態下,國內高壓電纜產能已能滿足全世界的需求。

除了技術上的后發優勢以外,國產化高壓電纜絕緣料在生產成本、運輸費用和交貨周期等方面具比進口產品有明顯優勢,這成為國內高壓電纜絕緣料市場推廣、最終實現進口替代的有力保證。

萬馬高分子除了從國外定制整套高壓絕緣料后吸法生產設備以外,還建立了立塔式全封閉凈化車間,配置了高精度的檢測設備,充分滿足了高壓電纜絕緣料的生產要求。

實際上,萬馬高分子和國外化工巨頭在高壓絕緣料領域的競爭,是上個世紀90年代中期在中壓絕緣料領域競爭的延續。在此之前,國內中壓電纜絕緣料也基本被國外壟斷,正是通過以萬馬高分子為首的一批國內企業的努力,才于90年代末實現了中壓電纜絕緣料的基本國產化。通過與國外大公司的長期激烈競爭,萬馬高分子逐步占據了國內中壓電纜絕緣料市場的龍頭地位,在中壓電纜絕緣料領域建立起來的競爭優勢必將在高壓絕緣料領域得到延續。

電纜絕緣料在兩大國外化工巨頭的主營業務中占比較小,并作為通用化工產品的附屬業務進行生產銷售,是大石化企業生產線中的附屬產品,相對其在上個世紀建立起來的生產線,萬馬高分子在高壓電纜絕緣料的生產設備和工藝方面具有后發優勢,并具有核心自主知識產權。立足于公司強大的技術儲備,并通過持續的市場開拓和推廣,萬馬高分子的高壓電纜絕緣料必將逐步在國內電線電纜廠商中得到大規模應用。

文章標簽:高壓電纜

下一頁:AGG硅橡膠高壓線

高壓電纜推薦

電線電纜分類列表

聯系我們

電話:0550-7778262

手機:(0)15385509815

郵箱:442312308@qq.com

地址: 安徽天長經濟開發區

手機:(0)15385509815

郵箱:442312308@qq.com

地址: 安徽天長經濟開發區

高壓電纜相關文章

隨機產品